| 中國軍工35種領先世界超級機器 - 4 |

| 送交者: 嵐少爺 2015年04月12日07:51:14 於 [軍事天地] 發送悄悄話 |

|

重型船用螺旋槳加工機械 ——武重CKX5680七軸五聯動車銑複合機床 ---------------------------------------------------------------- 工程總投資:1000萬元以上 工程期限:2005年——2007年 2007年9月18日,國家科技部組織高新技術產品專家驗收組專程到武漢,對武漢重型機床集團承擔的國家“863計劃”項目課題——CKX5680數控七軸五聯動車銑複合加工機床進行了驗收。這一代表我國船舶加工設備高、精、尖項目的完成,標誌着我國數控重型機床製造水平又上了一個新的台階。 大型船舶螺旋漿加工設備重型七軸五聯動車銑複合加工機床是國家高新技術研究發展計劃(863計劃)項目。該項目主要由武重集團公司承擔,華中科技大學國家數控系統工程技術研究中心和鎮江船舶螺旋漿廠參與,產學研相結合共同研製完成的。該機床的最大加工直徑達8m、高度達2m、工作檯承重達100噸,不僅具有精密銑削加工螺旋槳葉面(包括重疊部分)的功能,而且還能利用車銑功能複合的特點,實現螺旋槳的一次裝夾多表面的加工,將大大提高我國艦艇用螺旋槳的加工質量。本項目在主機、控制及空間曲面加工等方面均取得了自主創新的成果。其研究和開發的核心技術,能為我國的能源行業的現代發電裝備關鍵零部件(如大型葉片、水輪機轉輪等)的製造加工提供共性加工技術和裝備製造技術;為我國飛機發動機、火箭發動機以及艦艇螺旋槳的製造,提供高性能的國產製造裝備;填補國內空白,打破西方發達國家的限制和封鎖。該技術無論是對我國國防建設,還是對國民經濟相關行業的發展都具有非常重要的意義。 2004年12月14日,大連船用推進器廠為丹麥A P.莫勒-馬士基集團奧登希船廠製造的、世界最大級別的超大集裝箱船用螺旋槳,順利通過了美國ABS船級社和船東的嚴格檢驗並交工,於2004年12月16日裝船運往丹麥。 此次交工的超大集裝箱船用螺旋槳為6個槳葉,直徑達8。95米,總投料重達1 60噸,成品98。4噸,比30萬噸VLCC油船用螺旋槳還重25噸,建造難度也大得多。製造過程中首次採用了3個銅水包同時澆注、6台中頻感應電爐一起熔煉的高難工藝,並一次澆注成功。螺旋槳葉面採用具有世界先進水平的五軸聯動數控銑床加工,產品內在質量和表面精度達到國際先進水平。這隻大槳從開工到製造完成僅用了3個月時間,創造了世界建造同等級別船用槳最快紀錄,產品質量受到船東、船檢方面的一致好評。一位韓國客商在參觀大槳生產現場後驚嘆道,沒想到在中國具有如此生產能力和水平的企業。 大連船用推進器廠與丹麥奧登希船廠共簽訂了7隻超大型集裝箱船大槳建造合同,其餘6隻全部於2005年10月底前交工。 現代重工製造的用於7800 TEU 集裝箱船,重達106。3噸、直徑達9。1米的世界目前最大的螺旋槳。 世界最大數控軋輥磨床 ——上海機床MKA84250/15000-H數控軋輥磨床 ---------------------------------------------------------------- 工程總投資:1000萬元以上 工程期限:2006年——2008年 2006年10月12日,由上海機床廠有限公司為上海重型機器廠有限公司製造的世界最大的數控軋輥磨床MKA84250/15000—H正式簽約。這是繼 MK84160/H、MK84200/12000—H數控軋輥磨床後,上海機床廠再度承制的超重量級產品,它標誌着機床廠極端製造又將樹起一個新的里程碑,同時也標誌着我國重載高精度數控機床躋身世界先進水平。 此次為上海重型機器廠製造的MKA84250/15000-H數控軋輥磨床最大磨削直徑為2500mm,有效磨削工件長度為15米,最大磨削工件重量250噸,機床總體布局採用工件床身與拖板床身分離的結構,軋輥軟着陸裝置採用專用承載結構。數控系統採用德國西門子公司數字式SINUMERIK 840D CNC系統,並配以具有自主知識產權的軟件系統。 具有自動趨進功能、砂輪磨損及修整後補償功能、故障智能診斷、查詢功能、程序自動控制磨削、砂輪架進給超程、過載保護等功能。此軋輥磨床可專用於軋輥製造廠新輥製造的磨削,主要可承擔熱連軋機組、寬厚板機組支承輥、工作輥等大型軋輥製造的粗磨、精磨工序加工,並可完成輥身、輥頸、托肩的外圓、錐面等部位的磨削加工,也可用於鋼廠修磨軋輥。

世界最大薄膜式LNG船 ——海上超級冷凍車 ---------------------------------------------------------- 工程總投資:11億元以上 工程期限:2006年——2009年 LNG船是專門用於運送液化天然氣的專業船隻,這艘LNG船一次可以運送14萬噸體積被壓縮了620倍的天然氣,這些天然氣解壓後體積可達9000萬立方米,足夠上海市民使用一個月。 2008年4月3日,我國第一艘液化天然氣(LNG)船“大鵬昊”在上海順利交付船東,這是滬東中華造船(集團)有限公司建造的世界上最大的薄膜型LNG船。 “大鵬昊”於2004年12月15日開工建造,長292米、船寬43。35米、航速19。5節,裝載量為14。7萬立方米,是世界上最大的薄膜型LNG船,比波音飛機還貴,身價高達1.6億美元。該船採用保溫瓶原理,貨艙設計了半米厚的隔熱“內膽”,其中兩層絕緣箱內藏珍珠岩,有效阻隔熱量傳遞;最關鍵的內壁使用殷瓦合金鋼板,0。7毫米的厚度薄如一張牛皮紙,全船焊縫就長達100多公里,而且要做到“天衣無縫”;船上各種部件能實現40年抗疲勞工作,躋身全球“長壽”巨輪行列。 “大鵬昊”已於2008年5月2日滿載65000噸LNG,順利抵達廣東液化天然氣有限公司秤頭角接受站,圓滿完成了從澳大利亞—中國之間2700英里的LNG運輸航線上的首航任務。途中,“大鵬昊”經受了多種海況考驗,各項性能指標和建造質量均受到好評。 2008年7月10日,我國第二艘液化天然氣(LNG)船“大鵬月”在上海順利交付船東,這條船的船塢周期僅為160天,比首制船縮短近一個月,碼頭周期比首制船縮短66天,總建造周期比首制船縮短126天。 LNG船是指將LNG從液化廠運往接收站的專用船舶,是國際公認的高技術、高難度、高附加值的“三高”產品,LNG船是在 162攝氏度(-162)低溫下運輸液化氣的專用船舶, 是一種“海上超級冷凍車”,被喻為世界造船“皇冠上的明珠”,目前只有美國、日本、韓國和歐洲的少數幾個國家的13家船廠能夠建造。 內壁厚度0。7毫米溫度控制零下163℃ 把天然氣“壓”成液態,體積可縮小到六百分之一,但溫度要控制在零下163℃,這談何容易!我國首制LNG船採用保溫瓶原理,為貨艙設計了半米厚的隔熱“內膽”。其中兩層絕緣箱內藏珍珠岩,有效阻隔熱量傳遞。最關鍵的內壁使用殷瓦合金鋼板,0。7毫米的厚度薄如一張牛皮紙,由此帶來許多技術難題。由於鋼壁太薄,必須一小塊一小塊拼接,全船焊縫就長達100多公里,而且要做到“天衣無縫”。工人在焊接時不能打一個噴嚏,還不能有一滴汗水沾上“鋼衣”,否則保溫內壁就有可能出現紕漏。此外,在長達兩個半“馬拉松”路程的焊縫周邊,設置了3000多個低溫報警裝置。 一次航行起碼要十多天的液化天然氣船,最擔心藏品外溢或汽化,憋了“一肚子氣”的巨輪無疑成了重磅炸彈。但在航行中,液態天然氣出現汽化在所難免,硬堵不如疏導,把汽化的天然氣作為動力來源驅動巨輪行駛,但每天蒸發率必須在0。15%以下。身價高達1。6億美元的LNG船,比一架波音747客機還貴,也是中國唯一不喝柴油的“綠色”巨輪。 長壽巨輪需建三年失之毫釐罰款百萬 最昂貴的定價,就有最苛嚴的要求,國產首艘LNG船也不例外。首先,各種部件能實現40年抗疲勞工作,躋身全球“長壽”巨輪行列。其次,建造、總裝周期只有38個月,巨輪遠航後,吃水深度每出現1厘米的誤差,就要罰款100萬美元。 韓國目前是全球LNG船建造設備能力和實際建造能力最強的國家,他的LNG船的核心技術來源於法國GTT公司,因此每建造一艘LNG船,韓國船廠就要向GTT公司支付約為1000萬美元的專利使用費。因此韓國政府和船企決心聯手合作,攻破技術難關,開發屬於韓國自己的LNG船關鍵技術。日本從1971年買進技術到1981年造出第一艘船花了10年時間。 目前世界液化天然氣船的儲罐系統有自撐式和薄膜式兩種。自撐式有A型和B型兩種,A型為菱形或稱為IHISPB,B型為球形。 LNG船的儲罐是獨立於船體的特殊構造。在該船舶的設計中,考慮的主要因素是能適應低溫介質的材料,對易揮發或易燃物的處理。船舶尺寸通常受到港口碼頭和接收站條件的限制。目前12。5萬立方米是最常用的尺寸,在建造船舶中最大的尺寸已達到20萬立方米。LNG船的使用壽命一般為40~45年。 從總體上看薄膜型LNG船在船型性能方面要優於MOSS型,但MOSS型具有貨物裝載限制較少等使用操作上的優點,而且,在早期的LNG海運中,MOSS型船占有較大優勢。 中國LNG建造計劃 船名 總長型寬 貨物總容積(在-163℃) 船速 預計交船時間 大鵬昊 292米 43。35米 147210立方米 19。5節 2007年四季度 大鵬月 292米 43。35米 147210立方米 19。5節 2008年二季度 閩榕 292米 43。35米 147210立方米 19。5節 2008年四季度 閩鷺 292米 43。35米 147210立方米 19。5節 2009年二季度 大鵬星 292米 43。35米 147210立方米 19。5節 2009年三季度 中日韓是世界三大造船國,日韓長期把持世界造船市場,而近幾年中國造船業呈現爆發性增長態勢,對日韓形成了巨大的競爭壓力,日韓企業為了延緩中國對高端船舶訂單的衝擊,採用將大量低端船舶轉移到中國生產的策略,企圖以此壓制中國船企的成長空間。不過目前看來此舉並未見效,中國沿海地區眾多的民營船企吸收了大量低端船舶訂單,而大型國有造船企業繼續在向高端船舶及海上裝備發起衝擊,眾多高端船舶訂單也正在逐步向中國轉移。 世界最大模鍛液壓機 ——三台齊造,10萬噸級航空工業關鍵設備 ---------------------------------------------------------- 工程總投資:40億元以上 工程期限:2008年——2012年 中國目前最大的30000噸級模鍛液壓機,位於重慶市西南鋁業集團有限公司,於1971年製造。 稍有機械製造知識的人都知道,大型模鍛液壓機是機械製造業不可或缺的重要裝備,也是一個國家科技水平、綜合國力的重要標誌,更是維護國家安全的戰略裝備。大型模鍛液壓機是發展航空、航天工業必不可少的裝備外,其他重要工業部門也需要大型鍛件,如燃氣輪機用大型輪盤鍛件、煙氣輪機用大型輪盤鍛件、各類發動機葉片、大型船用模鍛件、電站用大型模鍛件、壓力容器鍛件,以及其他類型民用品模鍛件的生產,都離不開大壓機。 國產10萬噸級鍛壓機落戶蘇州崑山 2008年10月16日下午,與中國大飛機工程配套的大型模鍛液壓機項目——蘇州崑崙先進製造技術裝備有限公司正式落戶江蘇崑山周市鎮。該公司將聯合清華大學等機構,整合各方資源,設計製造世界最大的10萬噸大型模鍛液壓機,這一項目將改變世界航天航空業大型鍛件生產格局。 據了解,蘇州崑崙先進製造技術裝備有限公司由市國科創投、愛博創投、啟迪科技和清華大學顏永年教授等發起設立。清華大學機械工程系長期從事裝備製造技術研發,經過30多年的努力,以顏永年教授為帶頭人的研發團隊,在大型模鍛液壓機的整體結構和技術方面取得了重大突破,研究成功了具有自主知識產權的預應力鋼絲纏繞剖分/坎合技術等核心技術,已達到國際先進水平。蘇州崑崙先進製造技術裝備有限公司將採用顏永年教授上述核心技術,從事重型機械裝備的設計與製造。 到目前為止,世界範圍內擁有4萬噸級以上模鍛液壓機生產能力的國家只有美、俄、法3國。顏永年教授研發的預應力鋼絲纏繞剖分/坎合技術等核心技術,不僅是重型機械裝備包括大型模鍛液壓機的核心技術,應用該項技術還成功設計了國家大型飛機自主研製所急需的8萬噸模鍛液壓機等重大裝備,使我國成為第四個具備4萬噸級以上模鍛壓機生產能力的國家。在崑山建設實施的10萬噸大型模鍛液壓機項目,將是世界最大的模鍛液壓機,將極大提升我國航空關鍵零部件的製造能力,使我國大型航空鍛件的生產水平得到質的提升,並將改變世界航空大型鍛件生產格局。 2007年3月,我國宣布啟動大飛機工程。據統計,一個常規的飛機項目可直接帶動600家企業的發展,間接帶動2500餘家企業發展。蘇州崑崙公司實施的10萬噸大型模鍛液壓機,是大飛機項目成型製造起落架等關鍵部件的製造設備,將為周市鎮打造先進裝備製造業產業基地,引進航空、航天工業產業鏈上的其他企業奠定堅實基礎。

目前中國已經開工上馬的8萬噸以上級模鍛壓機至少有3台,分別位於崑山、閻良、德陽,可分別配合上海、西安、成都等地的航空航天產業。這標誌中國裝備製造業整體水平進一步提升,實現了中國鍛造產品從高端產品向世界頂級產品的跨越,關鍵大型鍛件受制於外國的時代徹底結束,成為中國國民經濟特別是裝備製造業和維護國家安全不可缺少的重要戰略裝備。 更令人震驚的是,清華大學已經研發出16萬噸模鍛液壓機,只因目前我國製造業尚不需要如此之大的模鍛液壓機,一旦國家需要,即可出圖製造。16萬噸是俄羅斯7。5萬噸壓機的2倍多,是美國4。5萬噸的3。5倍多。驚人的數字,中國必將成為世界鍛壓業新的霸主。 黑龍江省齊齊哈爾市中國第一重型機械集團於2006年底建造出15000級自由鍛造液壓機。 大型航空模鍛液壓機 現代飛機製造中,輕金屬(主要是鈦合金)的使用比例越來越高。只有更多地使用輕金屬,飛機的性能才能不斷得到提高。但是,像鈦合金這樣的輕金屬,其變形時需要很高的單位壓強。要生產輕金屬模鍛件,就必須大幅增加壓力機的工作壓力。除航空、航天工業外,其他重要工業部門也需要大型鍛件。如燃氣輪機用大型輪盤鍛件、煙氣輪機用大型輪盤鍛件、各類發動機葉片、大型船用模鍛件、電站用大型模鍛件、壓力容器鍛件,以及其他類型民用品模鍛件的生產,都離不開大壓機。 美國波音747~787、A320~380客機的鈦合金起落架,F-16戰鬥機鈦合金機身隔框,D-10飛機的後支承環,915發動機機座,蘇27~33戰鬥機鈦合金大型結構件,GT25000艦用燃氣輪機直徑1。2米渦輪盤等都是在上述大型模鍛水壓機上模鍛成形的。 當前正在進行的11#工程(殲11)國產化項目,自行研製的10#工程(殲10),FWS-10發動機,GT25000型艦艇用燃氣輪機以及正在研製的"四代機"等關繫到國防實力的項目,其配套模鍛件,都需要在7萬噸以上水壓機上模鍛成形。從國外購進,不但價格昂貴,而且存在隱患,一旦國際形勢變化,就很難保障供應,絕非長遠之計。最近在美國的高壓之下,烏克蘭、以色列等國取消了對我國的軍工合同就是最好的例證。 過去我國沒有大壓機,大型鍛件的生產要通過鑄造或者自由鍛造的方法來進行。由於材料消耗高,而且精度不夠,致使一些鍛件不得不進口。 當今世界上航空製造業強國都擁有4.5萬噸以上的重型模鍛液壓機。美國擁有兩台4.5萬噸模鍛液壓機,俄羅斯擁有兩台7.5萬噸模鍛液壓機,法國擁有一台6.5萬噸模鍛液壓機。空中客車公司生產的A380客機起落架的成型,就是在俄羅斯7.5萬噸壓力機上完成的。 在大型機械設備和重要裝備中,如軋鋼、電站(水電、火電、核電)、石油、化工、造船、航空、航天、重型武器等,都要採用大型自由鍛件和大型模鍛件,這些大鍛件都是採用大型自由鍛液壓機和大型模鍛液壓機來鍛造。因此,大鍛件生產在先進工業國家都放在非常重要的地位,從一個國家所擁有大型自由鍛液壓機和大型模鍛液壓機的品種、數量和等級,就可衡量其工業水平和國防實力。 第四代戰機的壟斷者——美國F-22。第四代戰機大量地採用鈦合金和適量的鋁合金和高強高韌合金結構鋼,鍛件製成的零件重量約占飛機機體結構重量的20-40%;第四代軍用航空發動機(推力重量比=10)鍛件材料大量選用鈦合金和和高溫合金,鍛件製成的零件重量接近發動機結構重量的80%。 大型模鍛液壓機是隨着航空工業的需要而逐步發展起來的,早在第二次世界大戰以前,德國為了發動侵略戰爭,為製造戰鬥機的需要,於1934年製造了7000噸模鍛液壓機,1938--1944年期間又先後製造了30000噸模鍛液壓機1台、15000噸模鍛液壓機3台。英國於1937年製造了12000噸模鍛液壓機1台,其他國家都沒有萬噸模鍛液壓機。

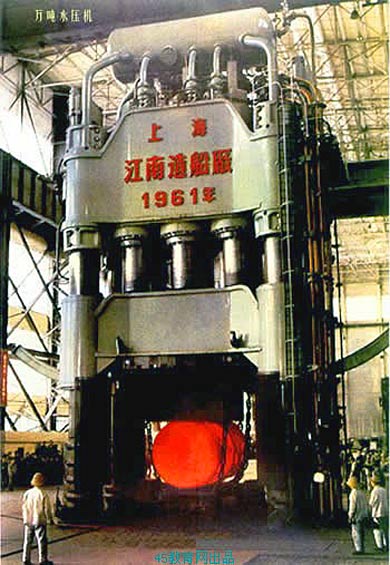

1942年爆發二次世界大戰,美國為加速生產戰鬥機,曾建造百餘台中小型模鍛液壓機,但最大公稱壓力僅5000噸。1945年二戰結束以後,美、蘇兩國以德國戰敗賠償為由,從德國拆走了一批萬噸級模鍛液壓機,美國拆走2台15000噸模鍛液壓機,蘇聯拆走15000噸及30000噸模鍛液壓機各一台。 1955年,美國為發展飛機製造業,梅斯塔(MESTA)公司為美國鋁業公司製造1台45000噸模鍛液壓機,勞威公司(LOEWY)為Wyman-Gordon公司製造了1台45000噸模鍛液壓機。 1961~1964年蘇聯為發展航空和航天工業,在這期間建造了一批大型模鍛液壓機。如新克拉馬托重型機器廠(HKM3)製造2台75000噸模鍛液壓機,分別安裝在古比雪夫鋁廠和上薩爾達鈦廠。 1972年瑞典建造80000噸新型鋼絲纏繞結構模鍛液壓機。 1976年法國AD公司向蘇聯新克拉馬托重型機器廠(HKM3)訂購1台65000噸多向模鍛液壓機。 截至20世紀末,全世界共有萬噸級模鍛液壓機40餘台,美、俄各有10餘台,約占總台數和總噸位的70%,其建造背景均源於發展航空航天工業。60年代中期以後,由於鍛壓工藝的改進,需要的水壓機規格有所降低,新制的自由鍛造水壓機一般都不大於8千噸。 目前世界上最大的民航客機——A380。雖然法國已有70年代向蘇聯訂購的65000噸模鍛液壓機,但A380客機起落架的成型,仍然需要到俄羅斯的75000噸壓力機上完成。 曾振奮過中國人的科技成就——1961年上海設計製造出一萬噸級自由鍛造液壓機,已經運行了40多年。 中國第一台萬噸水壓機 自由鍛造水壓機是用上、下鍛砧和簡單工具進行自由鍛,主要用於單件和小批生產。大型自由鍛造水壓機是製造重型機器的關鍵性設備。從19世紀末期美國製成第一台1。26萬噸的自由鍛水壓機以來,全世界曾先後製造過20多台萬噸以上的水壓機,其中中國在20世紀60年代初製成2台。 1958年5月,在中國共產黨八大二次會議上,煤炭工業部副部長沈鴻致信毛澤東主席,提出了製造萬噸水壓機的建議,此建議得到了毛主席的支持,並把信立即批給總書記鄧小平:“此件請即刻付印,發給各同志閱。”毛主席還親自拿着這封信,問上海市代表:上海能不能幹?願不願干?上海市代表經過考慮,認為可以干。於是,上海馬上成立了設計班子,由沈鴻親自任總設計師,到上海主持設計和製造工作,林宗棠任副總設計師,徐希文任技術組長。以上海江南造船廠為主進行製造,上海重型機器廠等幾十個工廠參加大會戰。為了取得準確的技術數據,設計組先製造了一台1200噸的水壓機,作為試驗樣機,在此基礎上,確定了12000噸水壓機的總體設計方案。方案設計,萬噸水壓機由13個特大部件組成,即6個工作缸,3個大橫梁,4根大立柱。 1960年,國民經濟暫遭困難,萬噸水壓機工程處於是上還是下的十字路口,在這關鍵時刻,周恩來總理親自批准:萬噸水壓機工程繼續幹下去。從而挽救了這台水壓機。 在製造過程中,工人們克服了一個又一個困難,創造出一個又一個奇蹟。如:直徑近1米、長17。69米、淨重80噸的立柱,電焊工人硬是採用8節鑄鋼件電渣焊接而成。用這種全焊接方法製造的萬噸級水壓機,在全世界為中國僅有。沒有大型起重設備,工人們就用幾百根枕木和幾十個油壓千斤頂,把300多噸重的橫梁頂起6米高,並使它平穩地作了360度的大翻身。就是在這樣艱難的條件下,工人們用“以小干大”、“以粗干精”的方法,加工製造出一個個關鍵零件。1961年12月13日,萬噸水壓機的40000多個零部件加工完畢開始總裝。1962年6月22日,上海江南造船廠製造的1。2萬噸壓力的自由鍛造水壓機試車成功。全國各地的參觀者都將親眼看到這鋼鐵巨人的威力。大吊車抓住燒得通紅的大鋼錠送人了萬噸水壓機,操縱台上紅紅綠綠的指示燈不斷閃動。壓力400噸,800 噸,1200噸,鋼錠如麵團兒一樣由水壓機揉捏。 這台水壓機經過兩年多試生產的檢驗,質量很好。在進行超負荷試驗時,將鍛壓能力加大到1。6萬噸,水壓機各個部件仍未發現任何不良現象。它是當時我國機械工業中最大的一台鍛壓設備。當時世界上連我國在內,只有五個國家能製造這種機械。 這台水壓機的主機有六七層樓高,基礎深入地下40米;四根銀白色的合金鋼大柱子,每一根都要兩個人才能合抱過來。它工作時,可以把二三百噸重的特大鋼錠,象揉麵團似的鍛壓成各種形狀的機器零件。這台水壓機的製造成功,為我國發展現代工業提供了有力的技術設備條件。 1965年,著名記者斯諾在位於閔行區的上海重型機器廠參觀。他看到一個漆成灰色的鋼鐵巨物,他一邊照像一邊問:“你們費這麼大勁造這樣一台大機器有什麼意義?”操作表演開始了,一個燒得通紅的大鋼錠被放入這個巨物——12000噸水壓機中,柱形鋼錠不到一分鐘被壓成圓餅,斯諾先生連連點頭:“我理解了,我理解了。” 這台水壓機有兩個特點:其一是既重又大,它的主機重2200多噸,高23。6米,基礎深入地下40米,共有4萬多個零件,其中有13個大件,6個主缸,4根大立柱,3個大橫梁。水壓機的4根大立柱每根大約有18米高,1米粗,80噸重。每根立柱都有幾個大螺帽,一個大螺帽就有5~6噸重。三個大橫梁(上橫梁,下橫梁,動橫梁)每個都有幾百噸重。其二是精密,3500牛頓/厘米2的高壓水要用12台高壓水泵,16個高壓容器和100多個高低壓閥門進行聯動控制,有關機件都必須有高度的精密性、密封性、準確性和靈活性。這在當時是屬於世界一流水平的,它的成功,標誌了中國重型機械的製造進入了一個新的歷史階段。 |

|

|

|

|

| 實用資訊 | |

|

|

| 一周點擊熱帖 | 更多>> |

| 一周回復熱帖 |

| 歷史上的今天:回復熱帖 |

| 2014: | 德女子憶二戰:被23名蘇軍士兵輪姦後才 | |

| 2014: | 美海軍的未來發展方向已經確定。 | |

| 2013: | 國軍新造船艦增強釣魚島護漁 漁民在哪 | |

| 2013: | 崇禎皇帝與天安六廣場靜坐學生 | |

| 2012: | 中國從菲撤僑發信號:菲律賓挑戰中國必 | |

| 2012: | 朝鮮火箭發射失敗長程 解體殘骸掉落黃 | |

| 2011: | 人權高於主權的美國!居然有這事!! | |

| 2011: | 日刊:政府隱瞞核災嚴重性 疏散災民平 | |

| 2010: | 波蘭為何亡國, 走狗的歸宿都是狗肉湯鍋 | |

| 2010: | 看看五毛如何扯淡:打台灣用的到導彈嗎 | |